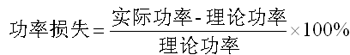

如何降低功率损失,是优化组件制造工艺的重要内容[1-8]。一般认为,功率损失主要与以下几点因素有关: |

1. 不同电流的电池片串联时因电流不一致 (current mismatch) 引起的失配损耗。 2、理论分析 2.1 电流失配 组件中的电池片大多按串联的方式连接在一起。整个组件的工作电流受电流偏小的电池片的制约。光伏行业内,大多数厂家是按效率对电池片进行分档。由于硅片质量、生产工艺、测试设备等的差异,同档电池片的 I-V 曲线并不完全一致。这样,把同档电池片封装在一块组件中时,就存在失配损耗的可能。 2.2 光学损耗 组件中覆盖在电池片正面的玻璃和EVA的透光率直接影响了入射到电池片表面的光线多少。如图1所示,为减少紫外等短波光对电池片和背 |

点击下载

点击下载