技术工艺

P26

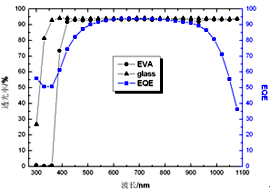

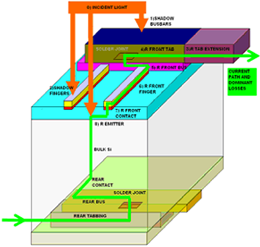

板的伤害,玻璃和EVA通常会削弱波长为360nm以下的光线透射,EVA中由于添加了抗紫外的材料,几乎完全阻止了这部分光线。这样,普通电池片对这部分光线的 QE 响应,在封装成组件后就很难体现出来。 图1 玻璃、EVA的透光率及电池片的QE曲线 2.3 电学损耗 组件中的串联电阻引起的功率损失,从本质上讲,是转化为焦耳热 (Ploss = I2R) 消耗掉了。图 2说明了封装后的电池组件中串联电阻主要由以下部分组成:正、背电极上连接的焊带电阻、焊带与电极之间的接触电阻、硅基底的体电 |

阻、发射结的横向电阻、正背面印刷浆料的电阻(包括背面主电极、铝背场、正面栅线、正面主电极),等。降低任何一部分的电阻,都能降低组件的串联电阻 Rs,从而提高组件填充因子FF,减少功率损失。与电池片有关的串联电阻,包括硅基底的体电阻、发射结的横向电阻、正背面印刷浆料的电阻(背面主电极、铝背场、正面栅线、正面主电极),对电池片电性能的影响已有较多文献提及,这里就不展开讨论。

图2 封装后的电池组件的串联电阻组成[8] |

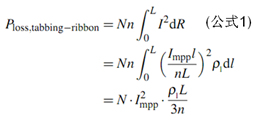

2.3.1 焊带的有效电阻 组件工作时,光生载流子由栅线 (finger) 收集后汇流到主电极 (busbar)上。由于铜基焊带的截面积要远大于丝印的银电极,电流将倾向于沿电阻率较低的铜基焊带传导再进入到串联的下一个电池片。这样,电流沿焊带从头到尾的方向线性增加。 以 N 片电池串联的组件为例,每片电池上有 n 条主电极,主电极长度为 L,焊带线电阻为ρl,组件的峰值电流为Impp。如图3所示,假设焊带将整条电极全部覆盖,则组件正面焊带的功率损耗为,

|