技术工艺

P31

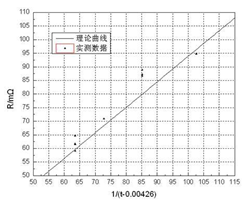

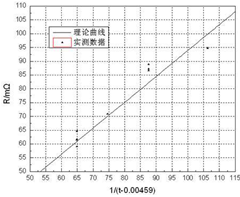

图7 常用焊带的实测电阻值与理论曲线吻合较好

|

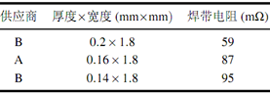

3.4.2 焊带的影响 我们使用同一批效率为 17.50% 的准方 S125 电池片,搭配不同的焊带,制作版型为 4x9 的组件。如表 1 所示,1m 长的 0.2mmx1.8mm 焊带,电阻为59mΩ,而 0.16mmx1.8mm 和 0.14mmx1.8mm 的焊带,电阻则分别提高到了87mΩ和 95mΩ。结合公式 1,可知供应商 A 的 0.16mmx1.8mm 焊带使用在S156-3BB 的 60 片板型组件中时,对应的有效电阻为 90.5mΩ。考虑到电池片背面的焊带也有同样的功率消耗,总的焊带有效电阻应为181mΩ。 表6不同厚度焊带的电阻  测试这 3 种组件的 I-V 性能,可以发现:如图8所示,焊带由于厚度增加后电阻减小,其对应组件的串联电阻 Rs 也会减小,而填充因子 FF 和峰值功率 Pm 则相应增加。使用 0.14mm 厚焊带的组件 Rs 比使用 0.2mm 厚焊带的组件要高

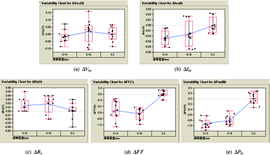

测试这 3 种组件的 I-V 性能,可以发现:如图8所示,焊带由于厚度增加后电阻减小,其对应组件的串联电阻 Rs 也会减小,而填充因子 FF 和峰值功率 Pm 则相应增加。使用 0.14mm 厚焊带的组件 Rs 比使用 0.2mm 厚焊带的组件要高 |

图8 不同厚度焊带制作的组件电学参数比较

|