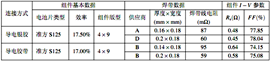

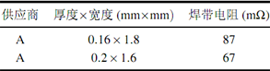

表7 不同厚度和宽度焊带的电阻 当前,晶体硅组件制作主要是采用技术成熟且成本较低的焊接方式:国内基本是手工焊接,国外则是自动焊接。但焊接时的高温容易导致碎片,且随着电池片的变薄,这个缺点的影响日益突出。所以,现在行业内也开始尝试一些低温连接方式,如导电银胶、导电胶带等。如表 8所示,我们使用导电银胶和导电胶带两种方式,比较了不同电阻焊带对封装功率损失的影响。两组实验的结果都表明,低电阻焊带能降低组件 Rs,提高 FF。在导电银胶实验中,我们对比了厂家 A 的 0.16x0.18 的焊带和厂家 D 的 0.2x0.18 的焊带:厂家 A 的焊带线电阻 |

为 87mΩ,制作的组件串联电阻 Rs 为 0.48Ω,FF 为 77.85%;而厂家 D 的焊带由于增加了厚度其线电阻降为 60mΩ,对应组件的 Rs 也降低到了0.45Ω,FF 则提高了约 0.2%。在导电胶带实验中,我们使用了同一厂家 B 的不同厚度的焊带:其中 0.14mm 厚的焊带线电阻较大,为 95mΩ,其组件的 Rs 则为 0.64Ω,FF 为 74.15%;而另一种 0.2mm 厚的焊带线电阻则只有 59mΩ,对应组件的电性能也有明显改善,Rs 降低了约0.06Ω,FF 提升了近1%。 表8 非焊接方式制作组件的参数比较

前面的分析指出,焊带电阻只与铜基材的性 |

组件工厂使用的宽度x厚度为 5mm x0.3mm 的汇流条,其线电阻为13mΩ/m。代入公式 2,可知 S156-3BB 的 60 片板型组件的汇流条有效电阻为19.6 mΩ。与前面考虑改变焊带的截面积一样,我们也可以尝试更厚的汇流条,以减少组件的串联电阻。 3.4.3 接线盒的影响 如图10所示,组件正常工作时,电流只流经接线盒中两边的铜排,中间的铜排和二极管上没有电流。我们模拟组件中的连接方式,将 2 根同规格汇流条分别插接在接线盒两边的铜排上,并将公母头短接,用低电阻测试仪测试汇流条两端 |

技术工艺

P32

图9 不同厚度和宽度焊带制作的组件电学参数比较

图9 不同厚度和宽度焊带制作的组件电学参数比较